Die 3x4-Eierkartonmaschine produziert 2.000 Eierkartons aus Zellstoff pro Stunde und eignet sich für die Kleinserienfertigung im Familienbetrieb oder in Werkstätten. Aufgrund der geringen Produktionsmenge trocknen die meisten Kunden die Kartons aus Kostengründen direkt an der Sonne. Die Eierkartons werden manuell mithilfe eines Trockengestells in die Form gelegt und anschließend mit einem Wagen zum Trocknen auf den Trockenplatz transportiert. Je nach Wetterlage trocknen sie in der Regel innerhalb von etwa zwei Tagen.

Nach dem Trocknen wird das Material manuell gesammelt, zum Schutz vor Feuchtigkeit in Plastiksäcke verpackt, verpackt und im Lager eingelagert. Als Rohstoffe für die Eierkartons dienen Altpapier, Altzeitungen, Altpapierboxen, Altpapier und Papierabfälle aus Druckereien und Verpackungsbetrieben sowie Zellstoffreste aus Papierfabriken. Für die Herstellung dieser Eierkarton-Anlage werden 3–5 Personen benötigt: 1 Person im Mahlbereich, 1 Person im Formbereich und 1–3 Personen im Trocknungsbereich.

| Maschinenmodell | 3*1 | 4*1 | 3*4 | 4x4 | 4*8 | 5*8 |

| Ausbeute (p/h) | 1000 | 1500 | 2000 | 2500 | 4000 | 5000 |

| Altpapier (kg/h) | 120 | 160 | 200 | 280 | 320 | 400 |

| Wasser (kg/h) | 300 | 380 | 450 | 560 | 650 | 750 |

| Strom (kW/h) | 32 | 45 | 58 | 78 | 80 | 85 |

| Werkstattbereich | 45 | 80 | 80 | 100 | 100 | 140 |

| Trockenbereich | Keine Notwendigkeit | 216 | 216 | 216 | 216 | 238 |

1. Zellstoffaufbereitungssystem

(1) Die Rohstoffe werden in die Aufschlussmaschine gegeben, eine angemessene Menge Wasser hinzugefügt und lange gerührt, um das Altpapier in Zellstoff zu verwandeln. Dieser wird anschließend im Zellstofflagerbehälter gelagert.

(2) Der Zellstoff aus dem Zellstofflagerbehälter wird in den Zellstoffmischbehälter gegeben, die Zellstoffkonzentration im Zellstoffmischbehälter eingestellt und anschließend das Weißwasser im Rücklaufbehälter mit dem konzentrierten Zellstoff aus dem Zellstofflagerbehälter mittels Homogenisator vermischt. Nach der Einstellung auf die gewünschte Zellstoffkonzentration wird dieser zur Verwendung im Formgebungssystem in den Zellstoffvorratsbehälter gefüllt.

Verwendete Ausrüstung: Zellstoffaufbereitungsanlage, Homogenisator, Zellstoffpumpe, Vibrationssieb, Zellstoffaufbereitungsanlage

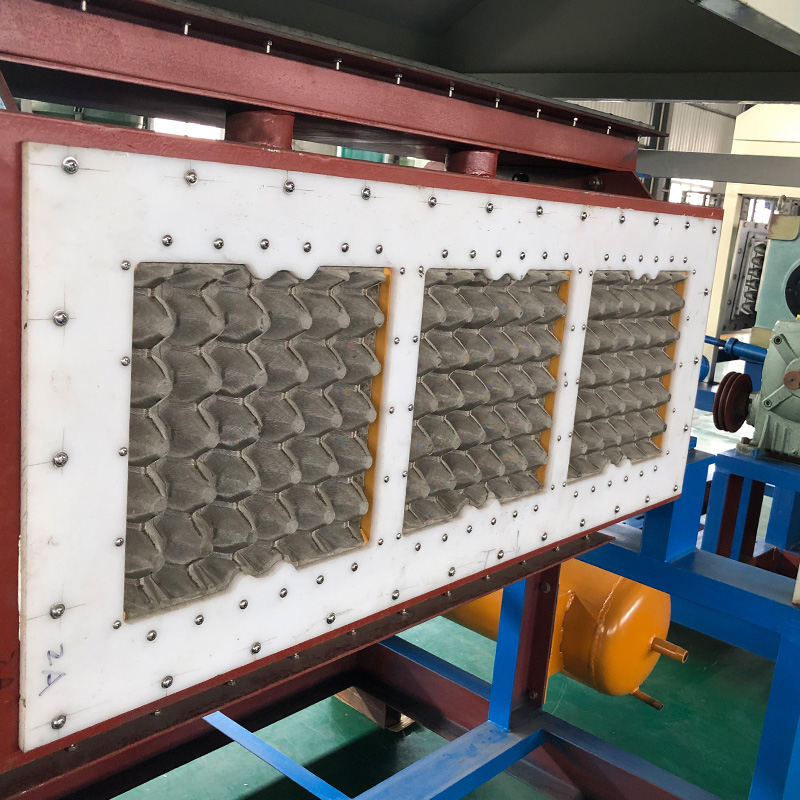

2. Formgebungssystem

(1) Der Zellstoff im Zellstoffvorratsbehälter wird in die Formmaschine geleitet und dort vom Vakuumsystem abgesaugt. Anschließend durchläuft er die Formkammer der Anlage, verbleibt dort und formt sich. Das entstehende Wasser wird von der Vakuumpumpe abgesaugt und zurück in das Formbecken geleitet.

(2) Nach der Adsorption der Form wird die Transferform mittels des Luftkompressors herausgepresst, das Formteil wird von der Form in die Transferform geblasen, und die Transferform wird abtransportiert.

Verwendete Ausrüstung: Formmaschine, Form, Vakuumpumpe, Unterdruckbehälter, Wasserpumpe, Luftkompressor, Formreinigungsmaschine

3. Trocknungssystem

(1) Natürliche Trocknungsmethode: Das Produkt wird direkt durch das Wetter und den natürlichen Wind getrocknet.

(2) Traditionelle Trocknung: Ziegeltunnelofen, als Wärmequelle kann Erdgas, Diesel, Kohle oder trockenes Holz verwendet werden, sowie Wärmequellen wie Flüssiggas.

(3) Mehrschichtige Trocknungsanlage: Die 6-lagige Metalltrocknungsanlage spart mehr als 20 % Energie im Vergleich zur Durchlauftrocknung. Als Hauptwärmequelle dienen Erdgas, Diesel, Flüssiggas, Methanol und andere saubere Energiequellen.

-

Altpapierrecycling Eierkarton Eierablage M...

-

YB-1*3 Eierkarton-Produktionsmaschine 1000 Stück/h für...

-

1*4 Altpapier-Formteil-Trocknungs-Eierkarton Ma...

-

Automatische Produktionslinie für Eierkartons aus Papierfaserstoff /...

-

Vollautomatische Eierkarton-Herstellungsmaschine...

-

Automatische Eierkarton-Herstellungsmaschine aus Altpapier...